Hogyan lehet fenntartani és elhárítani egy nedves huzal rajzgépet?

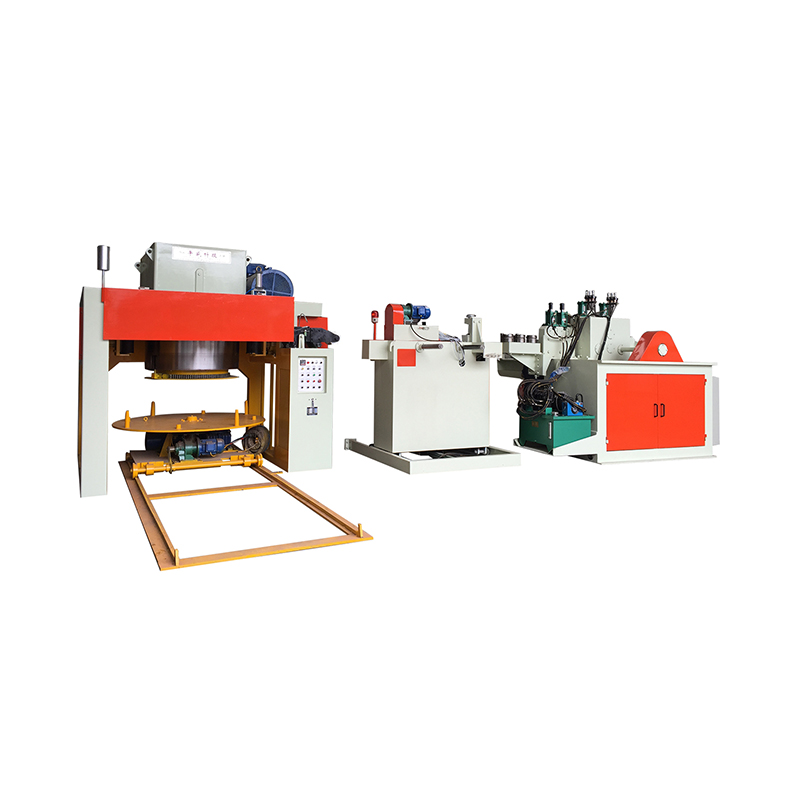

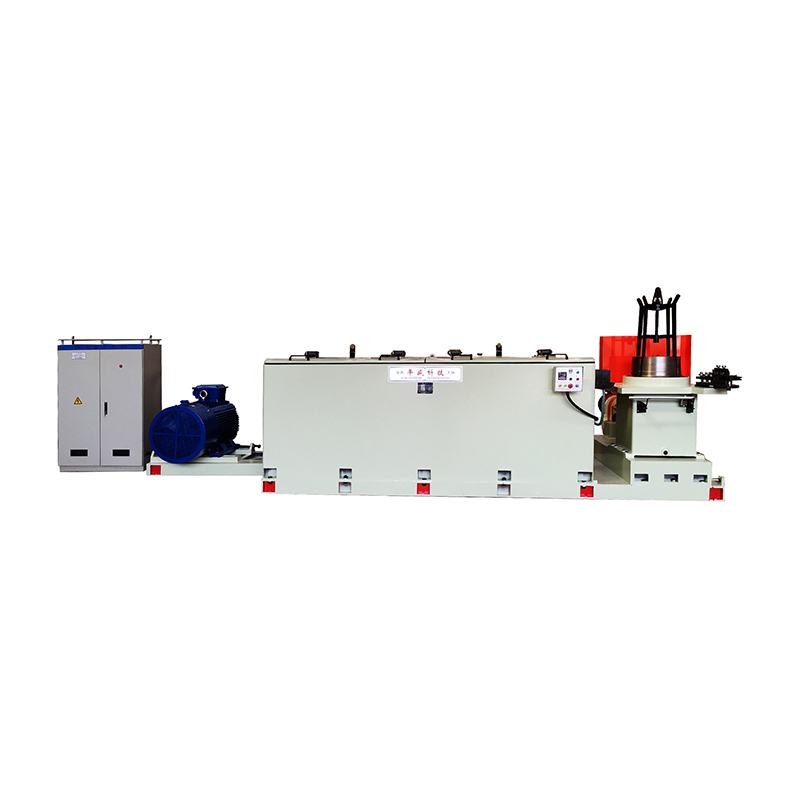

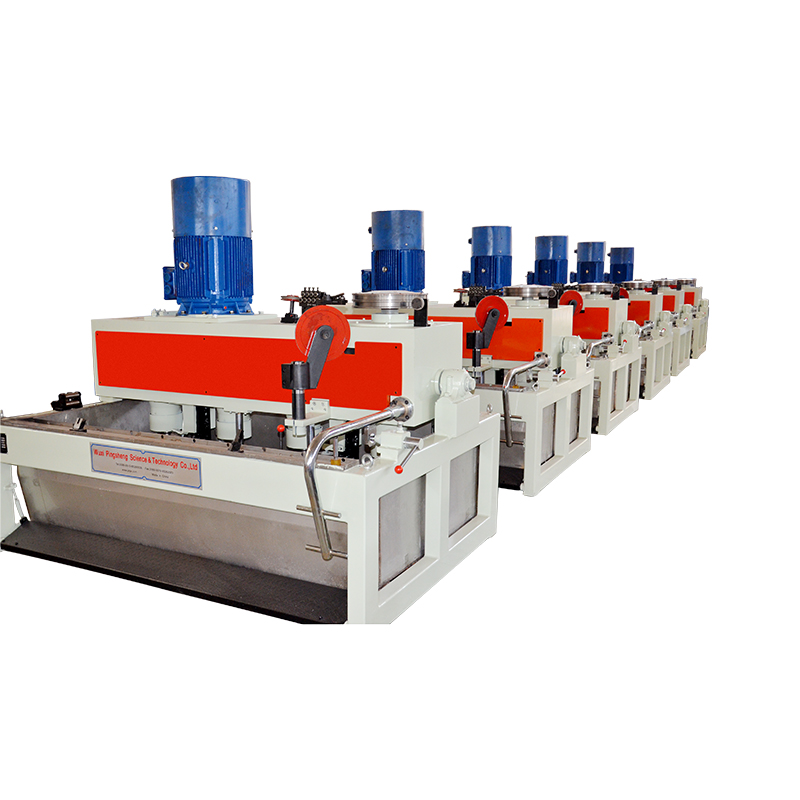

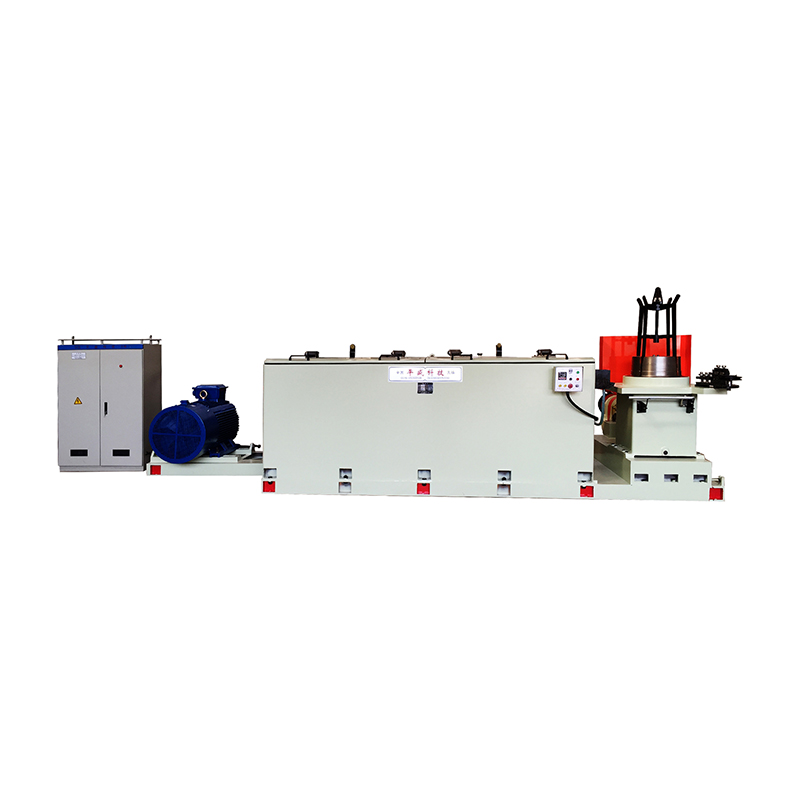

Nedves huzal rajzgépek A fémhuzal -feldolgozó iparban alapvető berendezések, amelyek csökkentik az átmérőjét és a fémhuzalok felületi minőségét nedves rajz módszerekkel javítják. A megfelelő karbantartás és az időben történő hibaelhárítás döntő jelentőségű a magas termelékenység, a huzalminőség és a berendezések hosszú élettartamának biztosítása érdekében. Ez a cikk az átfogó karbantartási gyakorlatokat és a nedves huzal rajzológépek hibaelhárítási tippeit tárgyalja.

1. Megérteni a nedves huzal rajzgépet

Egy nedves huzal rajzgép húzza át a huzalt az elmerült vagy folyadékkal kenve, hogy csökkentse a súrlódást és a hőt a rajz eljárása során. Ez a módszer biztosítja a jobb felületi befejezést, és meghosszabbítja az élettartamot a száraz rajzhoz képest.

A kulcsfontosságú elemek a következők:

Rajzok meghalása

Drótvezetők

Kenési rendszer (olaj vagy emulzió)

Capstans vagy dobdobok

Hűtőrendszer

Vezérlőpult és érzékelők

A stabil működéshez az egyes összetevők optimális állapotban történő fenntartása szükséges.

2. Rutin karbantartási gyakorlatok

A. Keneti rendszer karbantartása

Ellenőrizze az olaj/emulziós szinteket rendszeresen: Ellenőrizze, hogy elegendő kenőanyag van -e jelen a huzal rajzolásához és a hűtéshez.

Figyelje a kenőanyag minőségét: Cserélje ki vagy szűrje ki a kenőanyagot, hogy elkerülje a szennyeződést fémrészecskékkel vagy szennyeződésekkel, amelyek halálos kopást vagy huzalfelületi hibákat okozhatnak.

Ellenőrizze a szivattyúkat és a szűrőket: Tisztítsa meg vagy cserélje ki a szűrőket, és ellenőrizze a szivattyúkat a sima működéshez, hogy fenntartsa a következetes kenési áramlást.

B. Die and Wire Guide ellenőrzés

Rendszeres szerszámtisztítás: A fémmaradékok vagy a szennyeződések megrongálhatják a huzal felületét; Tisztítsa meg a megfelelő oldószereket.

Ellenőrizze a szerszám kopását: A kopott halál következetlen huzalátmérő és a felszíni karcolásokhoz vezet; Cserélje ki a szerszámokat, ha a kopás meghaladja a toleranciát.

Ellenőrizze a huzalvezetőket: Ellenőrizze, hogy az útmutatók simaak és igazodjanak a huzal kopás vagy törés elkerülése érdekében.

C. Mechanikus alkatrészek ellenőrzése

Ellenőrizze a Capstan/Drum felületeit: Tisztítsa meg a huzal csúszását és a feszültségszabályozás fenntartását.

Figyelje a csapágyakat és a tengelyeket: Kenje meg a csapágyakat, és ellenőrizze a tengelyeket kopás vagy eltérés szempontjából.

Ellenőrizze a görgőket és a feszítő eszközöket: Állítsa be a következetes huzal feszültség fenntartását.

D. Elektromos és vezérlőrendszer karbantartása

Tesztérzékelők és kapcsolók: A sebesség, a feszültség és a hőmérséklet -szabályozás pontos visszajelzését biztosítja.

Ellenőrizze a vezetékeket és a csatlakozásokat: A laza vagy sérült vezetékek miatt az elektromos hibák elkerülése.

Frissítse a szoftver/firmware -t: Tartsa frissítve a vezérlő rendszert az optimális teljesítmény és az új funkciók érdekében.

3. Általános kérdések és hibaelhárítás

A. Huzaltörés

Okok:

A halálos kopást vagy a durva felületeket okozó károkat.

Nem megfelelő kenés vagy elégtelen kenőanyag -áramlás.

Túlzott húzási sebesség vagy feszültség.

Elmondhatatlan útmutatók vagy kapisztánok.

Huzalminőségi kérdések (szennyeződések vagy repedések).

Megoldások:

Cserélje ki vagy cserélje ki a kopott halakat.

Ellenőrizze és állítsa be a kenési rendszert.

Csökkentse a húzási sebességet vagy a feszültséget.

A huzalvezetők és a kapisztánok igazítása.

Használjon kiváló minőségű drótrudakat, és végezzen minőségi ellenőrzést.

B. A huzal rossz felületi minősége

Okok:

Szennyezett vagy lebontott kenőanyag.

Sérült vagy piszkos meghalás és útmutatók.

Túlzott hő a nem megfelelő hűtés miatt.

Idegen részecskék jelenléte.

Megoldások:

Rendszeresen cserélje ki a kenőanyagot; Szűrő a szennyeződések eltávolításához.

Tiszta és lengyel meghal, és útmutatók.

Gondoskodjon arról, hogy a hűtőrendszer megfelelően működjön.

Tartsa fenn a tiszta termelési környezetet.

C. Kenősítő rendszer meghibásodása

Okok:

Szivattyú meghibásodása vagy elzáródása.

Szűrő eltömődése.

Szivárgás kenőanyag -vonalakban.

Helytelen kenőanyag típus vagy viszkozitás.

Megoldások:

Javítsa meg vagy cserélje ki a hibás szivattyúkat.

Tisztítsa meg vagy cserélje ki a szűrőket gyakran.

Ellenőrizze az összes csatlakozást és pecsét szivárgását.

Használjon gyártó által ajánlott kenőanyagot.

D. következetlen huzalátmérő

Okok:

Halás vagy rossz halálméret.

Változó huzal feszültség.

A sebesség ingadozása.

Mechanikai rezgés.

Megoldások:

Cserélje ki a kopott halálokat.

Állítsa be és figyelje a huzal feszültségvezérlő rendszerét.

Stabilizálja a rajz sebességét.

Ellenőrizze a Machine Foundation -t és húzza meg a laza alkatrészeket.

4. A megelőző karbantartás legjobb gyakorlatai

Készítsen karbantartási ütemtervet: Napi, heti és havi ellenőrzések a kenés, a szerszám állapota, a mechanikai alkatrészek és a vezérlőrendszerek számára.

Vonatüzemeltetők és karbantartó személyzet: Biztosítsa a gép működését, karbantartási eljárásait és hibaelhárítását.

Használjon minőségi pótalkatrészeket: Valódi szerszámok, kenőanyagok és mechanikus alkatrészek kiterjesztik a gép élettartamát.

Rögzítse és elemezze a gép adatait: Kövesse nyomon a termelési paramétereket és hibákat a minták azonosítása és a bontások megelőzése érdekében.

Tartsa tisztán a gépet és a környezetet: Kerülje el a por és a fém törmelék felhalmozódását.

5. Biztonsági megfontolások

A karbantartás előtt mindig kapcsolja ki és zárja ki a gépeket.

Használjon személyi védőfelszerelést (PPE), például kesztyűt és szemvédelmet.

Kövesse a gyártó biztonsági irányelveit és karbantartási kézikönyveit.

Képzze meg a személyzetet a vészhelyzeti leállítási eljárásokról.

Következtetés

A nedves huzal rajzgép fenntartása és hibaelhárítása magában foglalja annak mechanikai, kenési és vezérlőrendszereinek átfogó megértését. A rendszeres karbantartás, például a kenésfigyelés, a szerszám -ellenőrzés és az elektromos rendszerek ellenőrzése, a problémák időben történő hibaelhárításával kombinálva, mint például a huzaltörés és a felületi hibák, biztosítja a gép optimális teljesítményét és a termék minőségét. A megelőző karbantartási gyakorlatok elfogadása és az operátorok képzésének biztosítása, hogy minimalizálják a leállási időt és meghosszabbítják a berendezések élettartamát, végül javítják a termelés hatékonyságát és a költséghatékonyságot.

Hüvelyes

Hüvelyes