Melyek a multi-egység huzal-felvételi rendszer legfontosabb elemei és működési alapelvei?

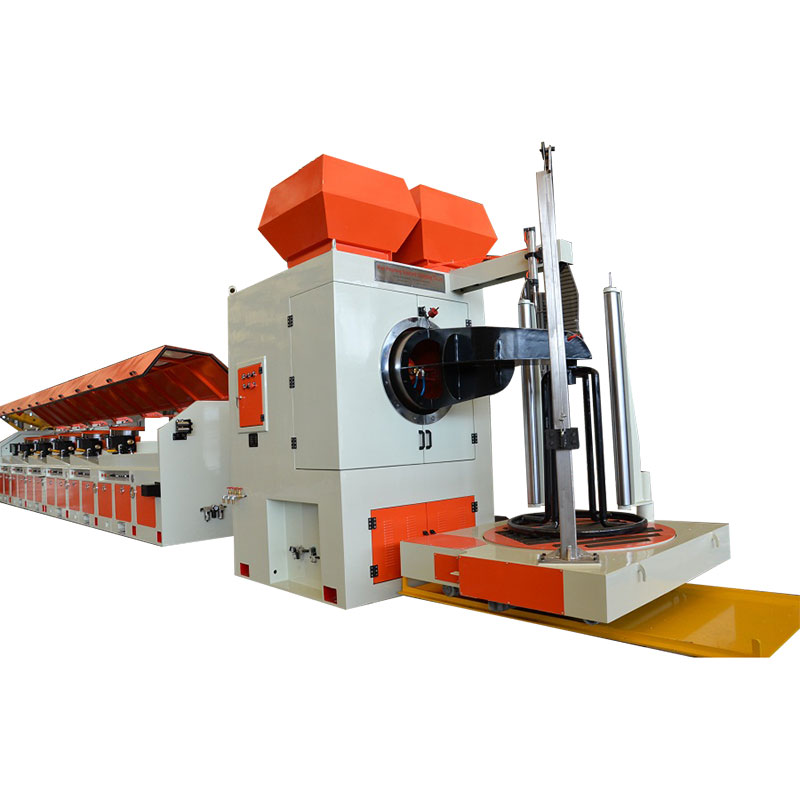

A modern huzal- és kábelgyártó iparban a többegységű huzalfelvevő rendszerek döntő szerepet játszanak a nagy termelési hatékonyság, a stabil feszültségszabályozás és a pontos tekercselési minőség elérésében. Ezeket a rendszereket úgy tervezték, hogy automatikusan összegyűjtsék és szélre kész huzalt vagy kábelt tekercsekre olyan folyamatok után, mint a rajz, az izzítás vagy az extrudálás. Az egy egységből álló felvételi gépekhez képest a multi-egység konfigurációk lehetővé teszik a folyamatos, szinkronizált és nagysebességű működést, jelentősen javítva a termelékenységet és biztosítva a több orsóban a következetes kimenetet.

Ez a cikk részletesen feltárja a multi-egység huzal-felvételi rendszer kulcsfontosságú elemeit és működési alapelveit, elmagyarázva, hogy az egyes részek hogyan járulnak hozzá a zökkenőmentes működéshez, a kiváló termékminőséghez és az optimalizált automatizáláshoz az ipari huzaltermelésben.

1. A több egységből álló huzal-felvételi rendszerek áttekintése

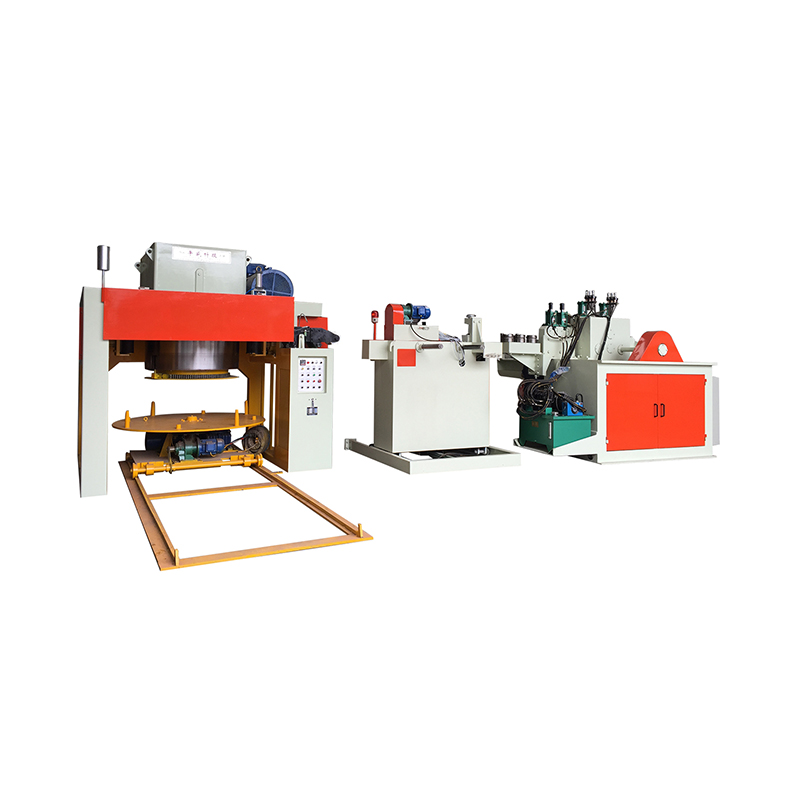

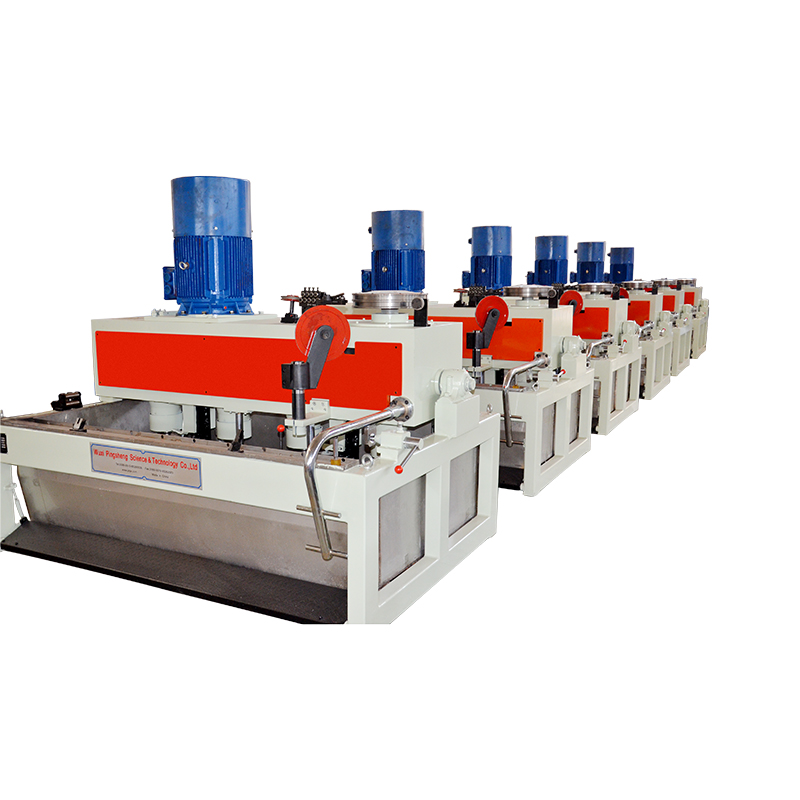

A több egységnyi huzal-felvételi rendszer egy fejlett mechanikus beállítás, amely több, párhuzamosan elrendezett független vagy félig független felvételi állomásokból áll. Minden egység képes egyszerre vagy sorrendben működni, a gyártósor követelményeitől függően. Ezeket a rendszereket széles körben használják huzalszínekben, kábel -extrudálásban, zománcozott huzaltermelésben és finom huzalfeldolgozásban.

Fő funkcióik a következők:

- A kész huzal tekercselése az orsókra vagy az orsókra, pontos feszültségszabályozással.

- Az állandó vonalsebesség -szinkronizálás fenntartása az upstream folyamatokkal.

- Az állásidő csökkentése azáltal, hogy lehetővé teszi az egyik egység működését, míg mások az orsó átváltáson megy keresztül.

A többszörös felvételi egység integrálásával a gyártók folyamatos termelést, nagyobb rugalmasságot és továbbfejlesztett termékkonzisztenciát érnek el, amelyek nélkülözhetetlenek a nagyszabású huzal- és kábelgyártáshoz.

2.

A multi-egységes rendszerben lévő minden felvételi állomás számos alapvető összetevőt tartalmaz, amelyek együtt működnek a vezérelt huzaltengés végrehajtásában. A fő alkatrészek a következők:

(1) Felvételi orsó vagy tekercs tartó

Az orsó vagy a tekercs tartója az a mechanikai elem, amely támasztja alá és forgatja a huzaltátot. Úgy tervezték, hogy különféle tekercsméreteket fektessen be, általában acélból vagy alumíniumból, és elektromos motorral vagy szervo meghajtóval táplálja.

A fejlett rendszerekben a gyorsváltó orsók vagy az automatikus szorító mechanizmusok alkalmazzák a beállítási idő csökkentését és a tekercsek hatékony cseréjének biztosítását.

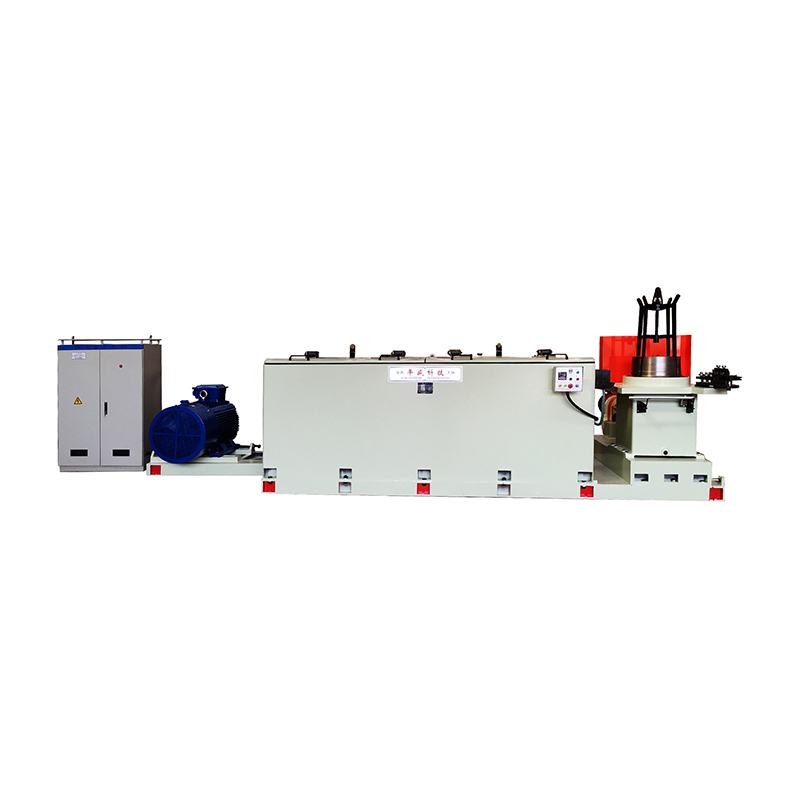

(2) hajtó motor és vezérlő rendszer

Minden egység általában tartalmaz egy váltóáramú vagy szervo motort, amelyet frekvencia -inverter (VFD) vagy szervo vezérlő vezérel. Ez lehetővé teszi a forgási sebesség és a nyomaték pontos ellenőrzését, a megfelelő huzal feszültség fenntartásával.

A modern rendszerek digitális vezérlőpaneleket vagy PLC-alapú automatizálást használnak az összes felvételi egység sebességének szinkronizálására a fő gyártósorral, biztosítva a következetes tekercset is, még változó vonal sebességgel is.

(3) Feszültségvezérlő eszköz

A feszültségvezérlés kritikus jelentőségű a huzal és az egységes minőségű kábel előállításához. A feszültségvezérlő rendszer mechanikus, pneumatikus vagy elektronikus lehet, a gép kialakításától függően.

Az elektronikus feszültségvezérlő rendszerek terhelési cellákat, táncoskarokat vagy visszacsatolási érzékelőket használnak a motor nyomatékának folyamatos megfigyeléséhez és beállításához, a huzal feszültségét a pontos határokon belül tartva. Ez biztosítja, hogy a huzal ne nyújtson és nem lazítson a felvétel során.

(4) Átjáró egység (átjárható mechanizmus)

A átjáró egység biztosítja, hogy a huzal egyenletesen oszlik meg a tekercs szélességén, egyenletes és stabil tekercset képezve. Ez a mechanizmus a huzalvezetőt előre -hátra mozgatja a tekercs forgásával szinkronizálással.

A Traverse Motion CAM-vezérelt, szervo-vezérelt vagy golyócsavar működtethető, a kívánt pontosságtól és a vonalsebességtől függően. A megfelelő átjárási koordináció megakadályozza a huzal átfedését, a kusza vagy az egyenetlen tekercset.

(5) Huzalvezető és igazító rendszer

Mielőtt eléri a tekercset, a huzal áthalad a vezetőhengereknél, a szíjtárcsákon vagy a kerámia fűsorokon, amelyek igazodnak és stabilizálják helyzetét. Ezek az útmutatók minimalizálják a rezgést, és biztosítják, hogy a huzal a megfelelő szögben lépjen be a tekercsbe.

Néhány csúcskategóriás gép automatikus igazítási korrekciós rendszerekkel rendelkezik, amelyek felismerik az eltéréseket és a vezető utat valós időben beállítják.

(6) Vezérlőszekrény és emberi gép interfész (HMI)

A vezérlőszekrényben található az elektromos alkatrészek, a PLC és a motor meghajtók, kezelve a rendszer általános működését. A HMI érintőképernyő -felület lehetővé teszi a kezelői számára, hogy figyelemmel kísérjék a kulcsfontosságú paraméterek, például a vonalsebesség, a feszültség, a tekercs átmérője és a motor terhelését.

A modern rendszerek az adatnaplózást, a távirányítást és a hiba -diagnosztikát is kínálják a megbízhatóság és a termelés hatékonyságának javítása érdekében.

(7) Biztonsági és védelmi eszközök

A biztonságos működés biztosítása érdekében a multi-egység felvételi rendszerek tartalmazzák a vészhelyzeti stop gombokat, a túlterhelés védelmét, a biztonsági őröket és a kapcsolók korlátozását, amelyek észlelik a tekercs helyzetét vagy a huzal törését. Ezek a biztonsági intézkedések mind a szolgáltatókat, mind a berendezéseket védik a nagysebességű működés során.

3. A több egységnyi huzal-felvételi rendszer működési alapelvei

A multi-egység-felvételi rendszer működési elve magában foglalja a többszörös orsók szinkronizált vezérlését, amely egyidejűleg tartja a stabil feszültséget és a lineáris sebességet. A folyamat általában ezeket a lépéseket követi:

1. lépés: Huzalbejárat és feszültség stabilizálása

A rajz vagy az extrudálási folyamaton való áthaladás után a vezeték a feszültségvezérlő szakaszon keresztül lép be a felvételi egységbe. Az érzékelők vagy a táncoskarok észlelik a huzal feszültségét, és visszacsatolási jeleket küldenek a motorvezérlőnek, biztosítva, hogy a huzal stabil maradjon a tekercses kezdete előtt.

2. lépés: A tekercselés és a sebesség szinkronizálása

Minden tekercs motorja forogni kezd, és a huzalt szabályozott sebességgel húzza a tekercsre. A forgási sebesség automatikusan beállítja a tekercs növekvő átmérője alapján, hogy fenntartsa az állandó lineáris tekercselési sebességet. A rendszer visszacsatolási hurkokat használ a fővonalvezérlő és az egyes felvételi motor között, hogy biztosítsa az összes egység szinkronizálását.

3. lépés: Átmeneti mozgás a rétegelt kekercsekhez

Ahogy a tekercs forog, a Traverse mechanizmus vízszintesen mozgatja a huzalvezetőt, hogy a huzalt egyenletesen elosztja a tekercs szélességén. Az átjárható stroke, a sebesség és a fordított időzítés pontosan illeszkedik a tekercs átmérőjéhez és a huzalvastagsághoz az egyenletes rétegek elérése érdekében.

4. lépés: Átmérő és hosszvezérlés

A rendszer folyamatosan figyeli a tekercs átmérőjét és a sebhosszot kódolókkal vagy érzékelőkkel. Amikor a kívánt tekercs mérete vagy hossza eléri, a rendszer automatikusan lelassul, és leállítja a motort, készen állva a tekercs átadására.

5. lépés: Automatikus vagy kézi tekercsek megváltoztatása

A folyamatos termelési rendszerekben, amikor az egyik tekercs tele van, egy másik egység azonnal elkezdi a kanyarodást anélkül, hogy megállítaná az egész vonalat. Egyes rendszerek még automatikus tekercscserét is tartalmaznak, minimalizálják az állásidőt és maximalizálják a termelékenységet.

4.

A többszörös felvételi állomások integrálása számos operatív előnyt nyújt:

- Folyamatos működés: Engedélyezi a tekercsek változásait a termelés megszakítása nélkül.

- Nagyobb hatékonyság: A párhuzamosan dolgozó több egység jelentősen növeli a termelést.

- Javított minőség: A pontos feszültség és a keresztirányú vezérlés biztosítja a következetes huzalminőséget.

- Automatizálás-barát: Kompatibilis a PLC vezérlési és ipari kommunikációs protokollokkal.

- Csökkent leállás: Az egyszerű karbantartás és a tekercsek cseréje javítja a termelési üzemidőt.

Ezek az előnyök miatt a multi-egységes rendszerek ideálisak a vezetékek, kábelek és vezetők tömegtermeléséhez olyan iparágakban, mint az elektromos gyártás, a telekommunikáció és az autóipari vezetékek.

5. Technológiai trendek a modern multi-egység felvételi rendszerekben

Ahogy a huzaltermelés automatizáltabbá válik, a több egységből álló felvételi rendszerek fejlett technológiákkal fejlődnek:

- Szervo-vezérelt rendszerek a pontos sebesség és a feszültségvezérlés érdekében.

- Intelligens PLC és IoT integráció a valós idejű megfigyeléshez és a prediktív karbantartáshoz.

- Automatikus tekercselés és kirakodás a kézi kezelés minimalizálása érdekében.

- Energiahatékony tervek regeneráló meghajtók és optimalizált teljesítményszabályozás felhasználásával.

- Kompakt moduláris konfigurációk a könnyebb vonalintegráció és a helymegtakarító telepítés érdekében.

Ezek az innovációk javítják a termelékenységet, a megbízhatóságot és az alkalmazkodóképességet a modern gyártási környezetben.

Következtetés

A több egységből álló vezeték felvétele A rendszer a modern huzal- és kábelgyártó vezetékek alapvető eleme, kombinálva a mechanikai pontosságot, az elektronikus vezérlést és az automatizálási technológiát. Mindegyik alapkomponens - a meghajtómotorból és a feszültségvezérlőtől a átjáró egységig és a HMI -ig - létfontosságú szerepet játszik a sima, pontos és folyamatos huzaltengés biztosításában.

A kulcsfontosságú összetevők és a munka alapelveinek megértésével a gyártók optimalizálhatják a rendszer teljesítményét, minimalizálhatják az állásidőt és elérhetik a következetes termékminőséget. Ahogy az automatizálás és a digitális vezérlés tovább halad, a többegységű vezetékfelvételi rendszerek továbbra is a hatékony, nagysebességű és intelligens huzalgyártási műveletek középpontjában állnak.

Hüvelyes

Hüvelyes