Huzalfelszíni kezelési vonal: A fémhuzalok tartósságának és teljesítményének javítása

A gyártási és fémmegmunkáló iparágakban elengedhetetlen a huzaltermékek minőségének és tartósságának biztosítása. A huzalfelszíni kezelési vonal kritikus elem ebben a folyamatban, amely szükséges kezeléseket biztosít a fémhuzalok teljesítményének, ellenállásának és hosszú élettartamának javításához.

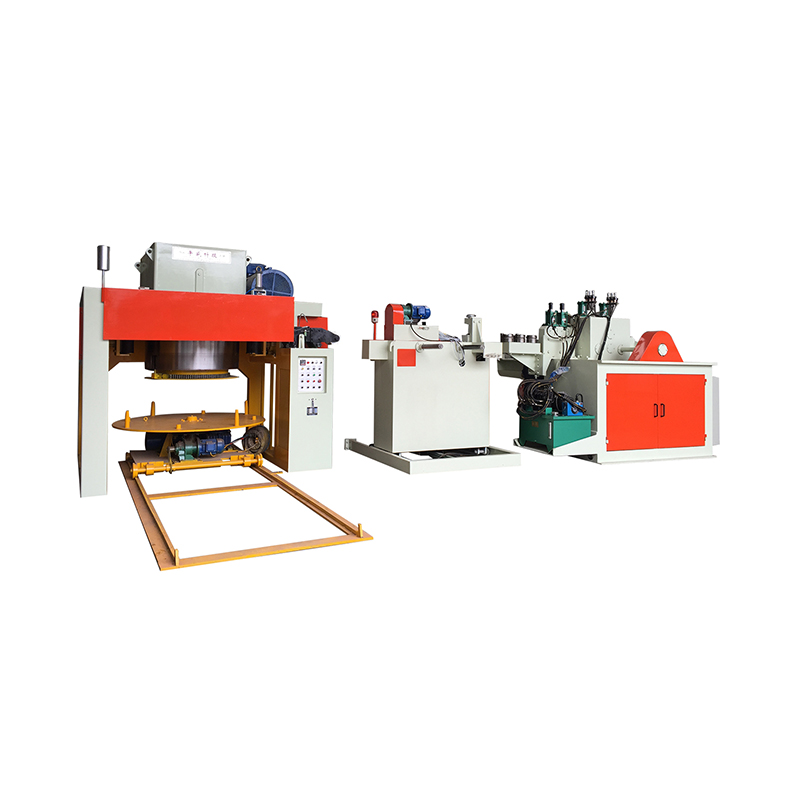

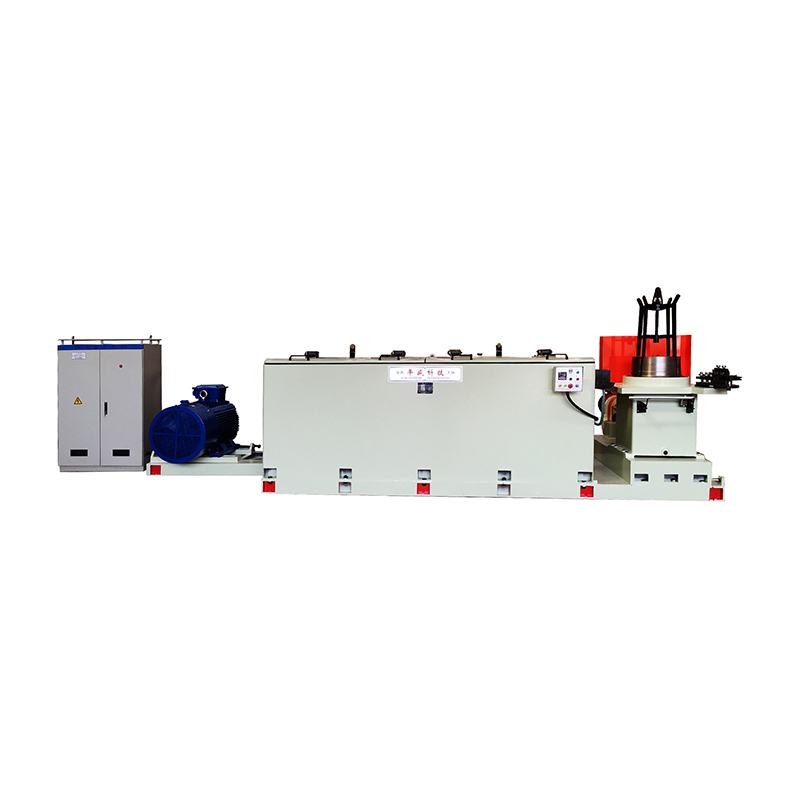

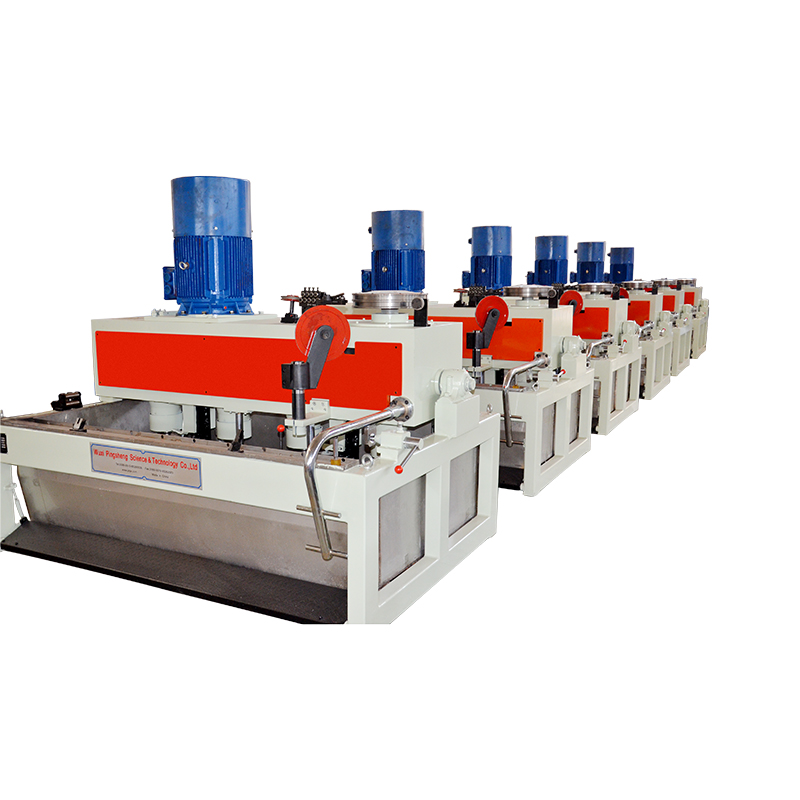

A huzalfelszíni kezelési vonalakat általában olyan iparágakban használják, mint az autóipar, az építés, az elektronika és a telekommunikáció, ahol a kiváló minőségű, megbízható fémhuzalok nélkülözhetetlenek. A vonal általában több szakaszból áll, amelyek mindegyike egy speciális kezelés elvégzésére szolgál, olyan gépekkel, amelyek olyan feladatokat kezelnek, mint a tisztítás, a bevonat, a lágyítás vagy a huzal horganyzása.

A huzalfelszíni kezelővezetékekben alkalmazott felületkezelések típusai

Tisztítás: A legtöbb huzalfelszíni kezelési folyamatok első lépése a tisztítás. Ez eltávolítja a szennyeződéseket, mint például a rozsda, az olaj, a szennyeződés és más szennyező anyagok, amelyek a huzal felületén felhalmozódhatnak a gyártás vagy a tárolás során. A tisztítás elengedhetetlen, mivel a szennyező anyagok befolyásolhatják a későbbi kezelések vagy bevonatok hatékonyságát. Különböző módszereket, beleértve a savtisztítást, a mechanikus kefét vagy az ultrahangos tisztítást, a szennyeződés szintjétől és a huzal anyagától függően alkalmazzák.

Bevonat: Tisztítás után sok huzalkezelő vezeték bevonatot alkalmaz a huzalra, hogy javítsa tulajdonságait. A közös bevonatok a következők:

Galvanizáció: Ez a folyamat magában foglalja a huzal bevonását egy cinkréteggel, hogy megakadályozza a rozsda és a korrózió. A galvanizált huzalt széles körben használják kültéri környezetben vagy olyan alkalmazásokhoz, ahol a huzal nedvességnek vannak kitéve.

Polimer bevonat: A hozzáadott védelem vagy szigetelés érdekében a vezetékeket polimer anyagokkal, például PVC -vel vagy poliuretánnal lehet bevonni. Ezek a bevonatok javítják a huzal vegyi anyagokkal szembeni ellenállását, a hővel és a kopást, és ezek alkalmassá válnak durva környezetbe.

Rézbevonat: A rézbevonat gyakran használják az elektromos vezetékekhez, ahol magas vezetőképességre van szükség. A réz bevonása jobb elektromos teljesítményt biztosít, és segít csökkenteni a huzalozási rendszerekben az ellenállást.

Lágyítás: A lágyítás egy hőkezelési folyamat, amelyet a huzal rugalmasságának javítására és a keménység csökkentésére használják. Ez a kezelés a huzalt rugalmasabbá teszi, ami fontos az alkalmazásoknál, ahol a huzalt meghajolni vagy formázni kell. A lágyítás elősegíti a vezetéken belüli belső feszültségek enyhítését is, javítva annak általános mechanikai tulajdonságait.

Oxidáció: Néhány vezeték oxidációs kezelésen megy keresztül a felületi keménység növelése vagy a specifikus tulajdonságok, például a hőállóság fokozása érdekében. Például az eloxáló alumíniumvezetékek olyan védő -oxidréteget hozhatnak létre, amely növeli a korrózióállóságot, miközben esztétikai vonzerőt nyújt.

Kenés: Bizonyos esetekben a kenést alkalmazzák a huzal felületére a súrlódás csökkentése érdekében, ami fontos olyan folyamatokhoz, mint a huzal rajzolása, vagy olyan alkalmazásokban, ahol a vezetékek gyakori mozgásnak vannak kitéve. A kenésű vezetékek könnyebben kezelhetők és csökkenthetők a kopás vagy a használat során.

Passziválás: A passziváció egy olyan kezelés, amelyet elsősorban rozsdamentes acél huzalokhoz használnak. Ez magában foglalja a szabad vas eltávolítását a huzal felületéről, és vékony oxidréteget képez a korrózióállóság fokozása érdekében. A passzivált vezetékek ideálisak agresszív vagy korrozív környezetben történő felhasználásra.

A használat előnyei a Huzalfelületkezelő vonal

Fokozott tartósság: A felszíni kezelések egyik legjelentősebb előnye a huzal tartósságának javítása. Az olyan bevonatok, mint a galvanizálás és a polimer alkalmazások, megvédik a huzalt a korróziótól, kopást és a környezeti károsodástól. Ez biztosítja, hogy a vezeték fenntartja az erejét és teljesítményét az idő múlásával, még durva körülmények között is.

Megnövekedett teljesítmény: A felületi kezelések, például a rézbevonat és a kenés javíthatják a huzal elektromos és mechanikai teljesítményét. Például a rézzel bevont vezetékek jobb vezetőképességet kínálnak, ami kritikus az elektromos alkalmazásokhoz. A kenés csökkenti a súrlódást a huzal rajzolása vagy telepítése során, javítva a huzal hatékonyságát ezekben a folyamatokban.

Javított korrózióállóság: A kültéri vagy nagy moistúra környezetben használt vezetékek különösen érzékenyek a korrózióra. A bevonatok, például a cink vagy a polimer rétegek, amelyek biztosítják, hogy a huzal rezisztens maradjon a rozsda és a korrózió ellen, meghosszabbítva élettartamát és megőrizve annak funkcionalitását.

Konkrét alkalmazásokhoz való testreszabás: A huzalfelszíni kezelési vonalak rugalmasságot biztosítanak a különféle iparágak igényeihez igazított specifikus kezelések alkalmazásához. Akár elektromos vezetékek, mechanikus kábelek vagy autóipari alkalmazásokhoz használt vezetékekről szólnak, a kezelési vonalak testreszabhatják a folyamatokat, hogy megfeleljenek a meghatározott szabványoknak, például az elektronika sima felületének biztosítása vagy az építőanyagok nagy szilárdságú kivitelének biztosítása.

Költséghatékonyság: A huzaltermékek tartósságának és teljesítményének javításával a felszíni kezelések csökkentik a gyakori pótlások vagy javítások szükségességét. A vállalkozások számára ez költségmegtakarítást eredményez a karbantartás és az anyagcsere szempontjából. Ezenkívül a felszíni kezelési vonalak automatizálása javíthatja a termelés hatékonyságát, így költséghatékony megoldást jelent a nagyszabású huzalgyártáshoz.

Az ipari előírások betartása: Számos iparág, különösen a biztonsági kritikus alkalmazásokat, például az autóipar és a repülőgépipar, szigorú anyagi előírásokat igényel. A huzalfelszíni kezelési vonalak lehetővé teszik a gyártók számára, hogy megfeleljenek ezeknek a szabványoknak, olyan bevonatok és kezelések alkalmazásával, amelyek megfelelnek a minőség és a teljesítmény szabályozási követelményeinek.

A huzalfelszíni kezelési vonalakat különféle ágazatokban használják, ahol a huzaltermékek megbízhatósága és tartóssága nélkülözhetetlen. Néhány általános alkalmazás a következők:

Autóipar: Az autóipari alkalmazásokhoz használt huzalnak ellenállnia kell a rezgésnek, a hőmérsékleti ingadozásoknak és a vegyi anyagoknak való kitettségnek. A felszíni kezelések, például a horganyzás és a polimer bevonatok biztosítják, hogy a járművek vezetékei hosszabb ideig tartsanak és megbízhatóan teljesítsenek.

Elektronika: Az elektronikában a vezetékeknek magas vezetőképességgel és korrózióállósággal kell rendelkezniük. A felületi kezeléseket, például a rézbevonatot és a passzivációt általában használják ezeknek a követelményeknek a megfelelésére, például áramköri táblák, csatlakozók és kábelek.

Építés: Az építésben használt acélvezetékek, például a rebar vagy a huzal kötelek felületkezeléseket igényelnek a rozsda megelőzése és a szerkezeti integritás biztosítása érdekében az idő múlásával. Az olyan bevonatok, mint a horganyzás és a kenés, széles körben használják ezekben az alkalmazásokban.

Távközlés: A telekommunikáció adatátviteléhez használt vezetékeknek menteseknek kell lenniük az interferenciától és képesnek kell lenniük a jel integritásának fenntartására. A felületkezelések javítják a kopással, a korrózióval és az elektromágneses interferenciával szembeni ellenállásukat.

Hüvelyes

Hüvelyes